商品编号:

上架时间:101-01-01 00:00:00

产品描述:防腐修复

1、防腐设备

1.1、 高性能、环保型、自动循环回收式无尘喷砂机: 环保快速除锈

1.2、德国进口高压清洗车:高效清洗

案例:

1、阳床内部防腐

故障现象:原罐内壁热硫化橡胶层起泡脱落,本体腐蚀

施工内容:1、拆除所有的内部管件,剥离原橡胶层。

2、除盐清洗,烘烤干燥。

3、喷沙表面除锈(如果环境不允许,手工表面处理)。

4、内部清洁,吸尘。

5、确认干燥后,涂胶施工(俗称:冷硫化),分三层涂胶。在涂胶过程 中,

必须用脱脂玻璃纤维布分两次涂刮在金属表面上。提高涂层抵 抗冲击和

热负荷变化的能力。

6、处理好旧防腐层和新防腐层的粘接过渡。

7、涂胶操作时间为50分钟/层,第二层胶的施工间隔不能超过60分钟,根据

施工内容和环境合理安排人员,严格按涂胶的操作规范施工。

8、防腐涂层固化,根据环境温度确定固化时间,建议至少24小时后进 行下

到工序。

9、恢复管系,安装复原,投入使用。

使用材料:通常使用TS406(聚合陶瓷)、TS1755(高效去脂清洗剂)、脱脂玻璃纤维布、TS112修补剂 、TS919橡胶修补剂等(不同的环境,使用的材料不尽相同,需要根据设备运行温度、介质等因素分别对待)。

2、除盐水罐等罐体的防腐

故障现象:内防腐涂层脱落,金属表面锈蚀

施工内容:1、拆除内部附件,做好零部件防护,清洗,干燥。

2、搭脚手架,要求架与施工面合理的施工距离。

3、表面打砂,要求Sa:2.0以上,喷砂按船舶水仓和油舱的喷砂工艺

进行(特涂)。

4、清砂和吸尘处理,检查漏喷点,补喷。

5、用无气喷枪喷涂防腐漆,最后喷涂面漆(喷漆前做好防火防爆,

做好通风和防人身伤害等措施)。

6、检查喷漆漏点,补喷,必要时用测厚仪检测油漆厚度,确定喷漆层数。

7、拆除脚手架后处理剩余的油漆盲点。

8、固化验收后安装复原,交付使用。

使用材料:防腐耐磨玻璃鳞片,聚氨酯漆等,喷沙设备等。

3、冷却器管板修补和防腐

故障现象:海水面管板腐蚀析碳,将管板清干净,发现很长一截铜管裸露在外

施工内容:1、将管板腐蚀析碳后变成的泥状物质彻底清除,管板必须露出金属光泽。

2、除脂清洗,用灯烘烤,务必将渗透到管板和管内的水份烘干,温度

保持在比环境温度高10以上的温度。

3、调胶修补,按冷焊的修补工艺要求施工,严禁超过1小时的间隔时间施工。

4、初固后整形。

5、视环境温度确定固化时间,最好24小时后进行下一道工序。

6、通过修复的管板,比新管板更耐腐蚀和冲刷。

使用材料:TS112、TS111、TS121、TS1755等。(不同的环境材料不尽相同,需要根据

设备运行温度、介质等因素分别对待)。

4、冷却器端盖和隔板的防腐修补

故障现象:海水使端盖腐蚀析碳,隔板腐蚀穿孔,介质短路,冷却效果下降

施工内容:1、将端盖浮泥状的物质全部清理干净,金属光泽,最好喷砂除锈

2、表面除脂清洁。

3、加温清除水份,提高本体的温度。

4、腐蚀穿的隔板用钢条和钢网组成支架。

5、调和TS112钢质修补剂,进行修补,其中包括腐蚀的凹坑。

6、待修补材料初固进行整形,恢复设计尺寸。

7、涂刷防腐修补材料TS406耐磨陶瓷。

8、视环境温度确定固化时间,最好24小时后进行下一道工序。

9、通过这样的修补和防腐施工,修复件的使用寿命要比新的耐用。

建议没有做防腐涂层的端盖安装前最好涂TS406进行防腐处理,

涂一般的油漆是没有很好的防腐效果的。

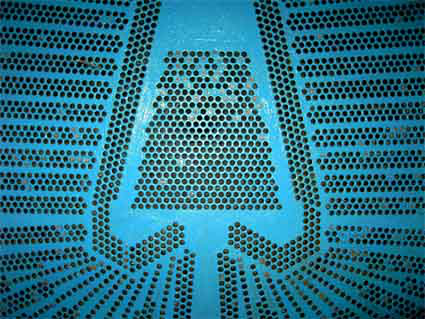

5、凝结器管板灭漏

故障现象:凝结器的汽面为负压,冷却水面为正压,泄漏的水进入到凝结水里,

污染凝结水,直接影响到锅炉的安全(海水更甚)。

施工内容:1、利用汽面的水进行查漏,然后将汽面的清水清放干净。

2、高压水清洗水面管板,务必将泥土清洗干净。

3、压缩空气将管内的水吹干。

4、根据空间的大小,架设小太阳灯等加温工具进行36小时不间断烘烤

(温度达50度的时间必须12小时以上)。

5、用空气对管板在一次清洁,将加热脱落的泥垢清除。并继续加温保持。

6、从上而下施胶TS121渗透剂,TS121为液体状,很好的渗透和流动性,

渗透到逢内便固化,留在外面的胶不固化。按TS121的施工工艺

要求施工。

7、继续烘烤,保持温度50度12小时,再一次施胶。施胶次数3次。

8、烘烤12小时后交付下道工序。

误区:1、上图是渗透处理后涂防腐材料,其实没有任何必要,还起反作用,

即减少了换热面积。

2、水面不能喷沙,防止钛管或铜管受伤害。

使用材料:TS121、TS1755等,如果管板须修补,使用TS112。

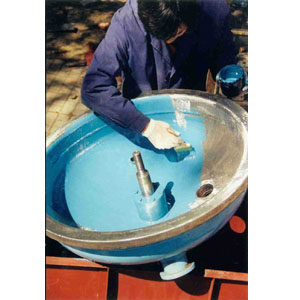

6、循环水导流口的修补防腐

故障现象:导流体是循环系统的一个提高系统效率的主要部件,长期在海水的浸泡

和冲刷下,腐蚀相当严重。

施工内容:1:高压淡水清洗。

2:喷沙除锈,要求Sa:2.0以上。

3:清灰吸尘。

4:用修补材料将腐蚀的部位修补,恢复曲率。

5:连续施耐磨防腐胶TS406两次,第一次碾胶,第二次涂抹均匀,

涂胶间隔时间不能超过1小时。

6:视环境温度确定固化时间,最好24小时后进行下一道工序。

使用材料:TS112、TS406、TS1755等。

7、循环水导流管的修补和防腐

故障现象:循环水导流体和循环水管的腐蚀现象基本相同,而防腐施工也相同,同样是因为海水的长

时间浸泡和冲刷使得防腐涂层脱硫造成金属本体腐蚀,上图是一个不锈钢材料制作的导流管,

从图上看到电蚀现象非常严重。其实不锈钢更应防腐,因为不锈钢金相间在电解质的作用下更

容易产生电蚀现象,如果不锈钢 的品质有缺陷,可能还不如碳钢。

施工内容:同导流口。

使用材料:同导流口

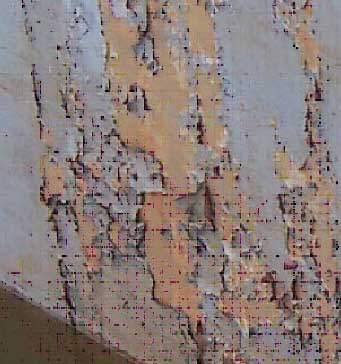

8、工业废水池的防腐

工业废水池一般都是混凝土浇注而成,混凝土在固化的反应过程中,在混凝土的表面和内部,不可能避免产生气穴,在长时间的浸泡下,特别是在腐蚀性介质的浸泡下,混凝土很容易渗透和腐蚀,其最终结果是,混凝土墙体变成一个吸满化学介质的海面体。为了保护混凝土墙体,很多厂家使用各式各样的油漆,其结果是油漆成片脱落,耗费了资金,又没有起到保护混凝土墙体的作用。

我公司推出混凝土专用防腐防渗的特种材料为您的废水池进行防腐施工,因为该材料有很好的防腐性能和与混凝土极好的相容性,与混凝土结合,不但结合强度高,而且不会因为涂层老化或相斥而脱落,能长期有效完全阻隔废水对混凝土的侵蚀。

如电厂冷水塔、废水池、海水码头等。

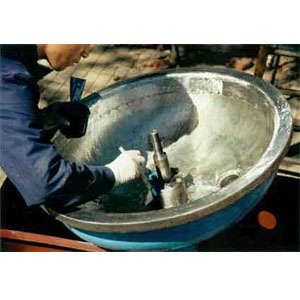

9、水泵修补和防腐

故障现象:泵壳、泵叶在介质的浸泡和冲刷下,腐蚀和磨损相当严重,造成泵的效率低下,

提早报废。

施工内容:1、泵壳、泵叶清水清洗,除去盐份等化学介质

2、干燥后喷沙除锈。

3、用TS215钛合金修补剂进行修补,恢复原泵的曲线要求。

4、口环的修补可根据现场的条件,需要适当选择合理的成形修补工艺,

比如模具成形等。

5、修补完成后,涂TS406耐磨防腐胶,提高泵壳泵叶的防腐性能。

6、待初固后,修刮修补时留下的毛刺的缺陷,恢复装配尺寸。

7、建议水泵修补时取消口环,用TS311润滑修补材料代替,磨损后可以

重复修补,不存在腐蚀和减少安装的难度。而且能延长泵的使用寿命。

误区:涂超润材料和防腐材料,能提高泵的效率,我个人认为是不现

实的,泵出厂时的效率是最高的,假如这时涂超润材料或防腐材料,

泵的效率不可能提高,涂这些材料的意义只能是防腐。

能提高泵的效率是相对于已经腐蚀磨损的泵而言,但如果不进行

修补,恢复尺寸,只是涂防腐材料,泵的效率也不可能提高。

另一种说法是涂防腐材料,介质的表面磨擦力减少,从而提高

泵的效率。我们知道,泵是流体管系中的一部份,与介质接触的面积

与整个管系来比较,完全可以忽略不计,所以,能提高的效率也可以

忽略不计。

使用材料:TS215、TS406、TS1755、TS311等(不同的环境,使用的材料不尽相同,

需要根据设备运行温度、介质等因素分别对待)。